هیدرولیک از نزدیک به پانصد سال پیش مورد استفاده بشر بوده است. اصول اساسی آن را پاسکال (دانشمند فرانسوی) در سال 1650 بیان نمود. (فشار سیال در حال سکون در همه ی جهات یکسان انتقال می یابد.)

بعد از کشف روغن حاصل از نفت، این محصول جایگزین آب به عنوان واسطه ی انتقال انرژی گردید، سپس به مرور زمان با پیشرفت تکنولوژی مشکلات آب بندی سیستم ها حل شد و به این ترتیب توجیه و مقبولیت سیستم های هیدرولیک روز به روز افزایش یافت. در طی جنگ جهانی اول از هیدرولیک در سطح وسیعی استفاده شد. از اواسط قرن بیستم مقبولیت و بهره برداری از آن به حدی رسید که هم اکنون هر فردی می تواند در نزدیکی خود کاربردی از آن را بیابد.

هیدرولیک فن آوری تولید، کنترل و انتقال قدرت توسط سیال تحت فشار است. در اصل آنچه در سیستم های هیدرولیک رخ می دهد تبدیل انرژی مکانیکی به انرژی هیدرولیکی به کمک موتورهای الکتریکی و احتراق در منابع قدرت است. اجزاء مکانیکی پمپ با ایجاد خلاء نسبی، فشار اتمسفریک ایجاد می کنند که این فشار منجر به حرکت سیال به طرف محل ورودی پمپ می شود تا پمپ سیال را به سایر بخش های سیستم هیدرولیک حرکت دهد؛ در نهایت قدرت هیدرولیکی که به وسیله پمپ ایجاد شده توسط عملگرها که شامل سیلندر یا موتور هیدرولیکی است به توان مکانیکی مورد نیاز در خروجی تبدیل می کند.

مزایای سیستم هیدرولیک

یک مهندس طراح ماشین آلات همواره درگیر انتخاب مناسب ترین سیستم جهت انتقال و کنترل انرژی از بین سیستم های الکتریکی، مکانیکی، بادی یا هیدرولیکی می باشد. البته در بسیاری از کاربردها ترکیب سیستم های فوق موثرتر و اقتصادی است؛ به همین دلیل برای تشخیص بهتر موارد استفاده از هیدرولیک مزایای عمومی آن را نام می بریم.

- سادگی طراحی

یک سیستم هیدرولیک در مقایسه با انواع مکانیکی مشابه، قطعات متحرک کمتری دارد و از نظر ساختمان بسیار ساده و کارآمد است.

- قابلیت افزایش نیرو

در صورت نیاز در سیستم های هیدرولیک می توان نیروها را حتی تا صد برابر افزایش داد.

- سادگی و دقت کنترل

در سیستم های هیدرولیک نیروهای بزرگ با اعمال کمترین نیروی ممکن قابل کنترل می باشند. همچنین امکان ارائه گشتاور ثابت در سرعت های متغیر وجود دارد.

- انعطاف پذیری

استفاده از لوله ها و شلنگ ها به جای اجزا مکانیکی مشکلات و محدودیت های موقعیتی را به حداقل رسانده است و به این ترتیب میتوان یک سیستم هیدرولیک را به صورت کاملا انعطاف پذیر (از لحاظ موقعیت) طراحی نمود.

- راندمان

سیستم های هیدرولیک دارای راندمان بالا با تلفات اصطکاکی کم است. سیستم های هیدرولیک از منظر کاهش هزینه های نگهداری نیز مزایای فراوانی دارد.

- اطمینان

استفاده از شیرهای اطمینان و سوئیچ های فشاری و حرارتی، سیستم های هیدرولیک را نسبت به افزایش ناگهانی بار از قابلیت اطمینان کافی برخوردار نموده است.

سیستم هیدرولیک چگونه کار می کند؟

به طورکلی یک سیستم هیدرولیک چهار کار اساسی انجام می دهد:

- تبدیل انرژی مکانیکی به قدرت سیال تحت فشار به وسیله ی پمپ ها

- انتقال سیال تا نقاط مورد نظر توسط لوله ها و شلنگ ها

- کنترل فشار، جهت و جریان سیال توسط شیرها

- انجام کار توسط عملگرها (سیلندرها و موتورهای هیدرولیک)

اجزای تشکیل دهنده سیستم هیدرولیک

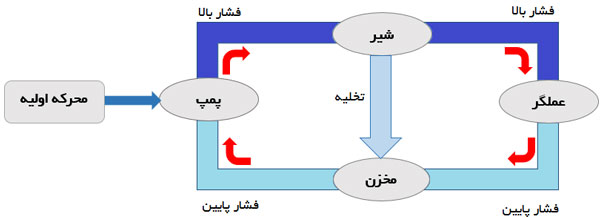

عوامل تشکیل دهنده یک سیستم هیدرولیک، صرفنظر از کاربرد آنها به چهار قسمت اصلی تقسیم می شوند که شامل:

- مخزن جهت نگه داری سیال

- پمپ جهت به جریان انداختن سیال در سیستم که توسط الکتروموتور و یا محرکه ی دیگری به کار انداخته می شود.

- شیرها برای کنترل فشار، جریان و جهت حرکت سیال

- عملگرها (سیلندر برای ایجاد حرکت خطی و یا موتور برای تولید حرکت دورانی) جهت تبدیل انرژی سیال تحت فشار به نیروی مکانیکی مولد کار بسته به نوع کاربرد، سیستم های هیدرولیک از پیچیدگی های متفاوتی برخوردار می باشند.

در شکل زیر قسمت های اصلی سیستم هیدرولیک و ارتباط آنها با یکدیگر را به طور شماتیک نشان داده شده است.

به سه روش می توان انتقال انرژی از یک محل به محل دیگر را انجام داد که عبارتند از: انتقال مکانیکی، الکتریکی و نیز انتقال توسط سیال جاری تحت فشار. در جدول زیر اجزاء مورد استفاده در روش های انتقال قدرت الکتریکی، مکانیکی و هیدرولیکی معرفی و مقایسه گردیده است.

| الکتریکی | مکانیکی | هیدرولیکی | |

| توزیع یا انتقال | سیم ها و کابل ها | چرخ ها، محورها، چرخدنده ها،بادامک ها، گوه ها،پیچ ها، تسمه ها و غیره | لوله ها و شلنگ ها |

| کنترل | سوئیچ ها، ترانسفورمرها، تنظیم کننده ها، رله ها و غیره | فرم اجزاء کنترلی به فضا، وزن، اندازه، شکل و غیره بستگی دارد. | شیرهای کنترل فشار، کنترل جریان و کنترل جهت |

| عملگر | سلونوئیدها و موتورها | چرخ ها، پیستون ها، اهرم ها، چرخدنده ها و غیره | سیلندرها و موتورهای هیدرولیکی |

| ذخیره انرژی | باطری ها | چرخ های طیار | انباره ها و مخازن ذخیره روغن |

| وسایل ایمنی | فیوزها و مدارهای ترمزی | مقاومت قطعات، قفل های ایمنی | شیرهای اطمینان، سوئیچهای فشاری و فیوزهای هیدرولیکی |

بازدهی پمپ ها

به طور کلی بازده یک پمپ به میزان تلرانس ها و دقت به کار رفته در ساخت، وضعیت مکانیکی اجزاء و بالانس فشار بستگی دارد. در یک پمپ ایده آل، لقی بین اجزاء درگیر به صورت تئوری صفر در نظر گرفته می شود. در عمل لقی ها باید حتی الامکان کوچک باشند تا امکان ایجاد فیلم نازک روغن به منظور روانکاری اجزاء وجود داشته باشد. همواره اطلاعات لازم مربوطه به بازدهی پمپ ها توسط سازندگان ارائه می گردد.

بازده حجمی مشخص کننده میزان نشتی در پمپ است. رابطه ی زیر برای محاسبه ی بازده حجمی کارآمد است:

بازده حجمی (درصد) = (پمپ حقیقی دبی میزان)/(کند تولید باید پمپ که تئوری دبی)×100

بازده مکانیکی مشخص کننده میزان اتلاف انرژی در اثر عواملی نظیر اصطکاک در یاتاقان ها و اجزاء درگیر و همچنین اغتشاش در سیال می باشد. بازده مکانیکی

پمپ ها معمولا بین 90 تا 95 درصد است. روش محاسبه بازده مکانیکی پیرو رابطه ی زیر بدست می آید:

بازده مکانیکی (درصد) = (پمپ کار جهت نیاز مورد تئوری قدرت)/(پمپ به شده داده حقیقی قدرت)×100

بازده کلی مشخص کننده کل اتلاف انرژی بوده و برابر با حاصلضرب بازده حجمی و مکانیکی می باشد. برای بدست آوردن بازده کلی از رابطه ی زیر استفاده می کنیم:

بازده کلی = (مکانیکی بازده ×حجمی بازده)/100

سیالات هیدرولیکی

معمولا سیال های هیدرولیکی را به سه دسته ی اصلی تقسیم بندی می کنند که شامل: روغن های معدنی، سیالات مصنوعی و آب. هر سیال هیدرولیکی در سیستم سه نقش اصلی دارد که عبارت است از:

- انتقال قدرت یا توان

- روغنکاری اجزای سیستم های هیدولیکی

- مانند آب بند عمل می کنند.

با توجه به اینکه سیال هیدرولیکی تاثیر زیادی روی کارایی، هزینه ی نگهداری و عمر اجزای هیدرولیکی دارند؛ انتخاب سیال مناسب هیدرولیک از اهمیت بالایی برخوردار است. لازم به تاکید است که تمامی محصولاتی که در بخش هیدرولیک مشاهده می کنید با روغن معدنی کار می کنند.

معیارهای انتخاب پمپ

همواره برای انتخاب یک محصول صنعتی در نظر گرفتن مجموعه ای از اطلاعات می تواند موثر واقع شود؛ از جمله عوامل موثر و اصلی در انتخاب انواع پمپ عبارت است از:

حداکثر فشار کاری، حداکثر دبی خروجی، نوع سیال (که در پمپ های هیدرولیک الزاما روغن هیدرولیک است)، اندازه و وزن، بازدهی پمپ، قابلیت دسترسی و تعویض اجزاء، نگهداری و قطعات یدکی، سر و صدای پمپ، قیمت پمپ؛ که هر کدام از موارد نام برده طبق نیاز مشتری می تواند اولویت بالاتری داشته باشد.